Descubra os principais conceitos da Produção Enxuta, técnicas para eliminar desperdícios e estratégias para otimizar a eficiência dos processos produtivos.

As revoluções tecnológicas são um processo histórico e econômico, as quais chegam para mudar o estado atual das coisas, de acordo com Schumpeter.

Porém, uma característica peculiar em cada um delas é a de que elas não apenas mudam as coisas, mas melhoram.

Sendo assim, foi com esta característica que nasceu o Modelo de Produção Enxuta, despontando entre os modelos existentes de Taylor e Ford, e causando mudanças severas nos processos de produção das indústrias, impulsionando a produtividade, a qualidade e a inovação.

Por outro lado, o que poucos sabem é que a Produção Enxuta, não é apenas um modelo industrial criado pelos engenheiros da Toyota, mas é uma filosofia de pensamento empresarial, que visa trazer o aumento exponencial da eficiência a partir da redução estratégica de desperdícios.

Por isso, neste artigo irei te mostrar os principais princípios que fundamentam este modelo e te dar alguns exemplos de aplicação no contexto do chão de fábrica.

Acompanhe!

Nascimento do Produção Enxuta

Em meados de 1945, após as destruições da Segunda Guerra Mundial, dois engenheiros da Toyota recebem a missão de criar um sistema de produção diferente dos sistemas aplicados nas indústrias até aquele momento.

Além disso, a premissa principal do presidente da Toyota era: remodelar o sistema americano de produção.

Pois, ele acreditava que, caso não fosse criado um novo modelo de produção, adequado ao momento particular do Japão, a indústria automobilística não sobreviveria no país.

Assim, os engenheiros Taiichi Ohno e Shigeo Shingo iniciaram seus trabalhos, conseguindo após muito tempo de testes, análises e melhorias, a implantação de ponta a ponta de um modelo que tinha como diferencial: a alta performance a partir da redução dos desperdícios.

O surgimento do termo Lean Manufacturing ou Produção Enxuta

O desempenho da Toyota levou a indústria americana, que tinha a predominância dos modelos fordistas e tayloristas, a buscar entender o que estava acontecendo em suas linhas de produção.

Assim, pesquisadores e engenheiros do Ocidente, ao ficarem intrigados com tamanha performance da fabricante, começaram a estudar o novo modelo do TPS (Toyota Production System).

Dentre os pesquisadores, um grupo de pesquisa do MIT se destacou nas descobertas e sínteses que fizeram, acabando por criar uma estrutura organizada do sistema para que outras empresas pudessem adotá-lo.

Como resultado, Jim Womack e John Krafcik, que participaram do International Motor Vehicle Program do MIT, projeto patrocinado por empresas do ramo automobilístico, foram os responsáveis por cunhar o nome pelo qual o TPS se popularizou: Lean Manufacturing.

Após algum tempo, juntamente com outros dois pesquisadores, Jim Womack lançou o livro A Máquina que Mudou o Mundo, que se tornou o mais famoso sobre o tema.

Assim, a maioria das fabricantes de automóveis começaram a implantar o modelo de Produção Enxuta, culminando na sua aplicação em outros ramos da indústria e criando uma revolução no sistema de produção global.

Lean Thinking e seus princípios

O Lean Manufacturing é um modelo de produção que ultrapassa a definição de um sistema de engenharia de manufatura modificado.

De acordo com os estudos de Shingo e Ohno, é um modelo que está além de ciência, matemática e técnicas, ele é uma filosofia de pensamento empresarial.

Por isso, a Toyota desenvolveu o seu modelo de gestão sobre o fundamento de que o Lean é um estilo de comportamento, uma forma de pensar enxuta e uma abordagem de administração.

Modelo Toyota de Gestão

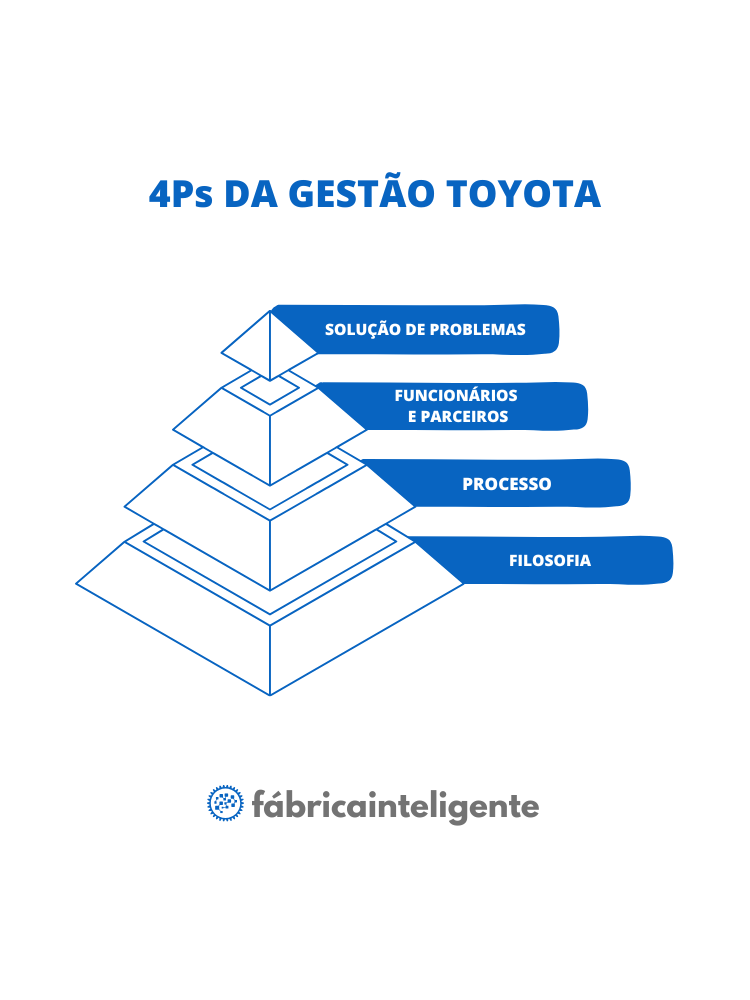

O modelo de gestão da Toyota se fundamenta sobre quatro categorias, conhecidas como os 4Ps da Toyota, sendo elas:

- Philosophy (Filosofia): longo prazo;

- Process (Processo): eliminação de perdas;

- Professionals and partners (Funcionários e fornecedores): respeito, desafio e desenvolvimento;

- Problem solving (Solução de problemas): aprendizagem e melhoria contínua.

Além disso, cada uma das categorias do Pensamento Enxuto possui alguns princípios, que de acordo Jeffrey Liker, se dividem da seguinte forma:

1º – Filosofia:

- Basear as decisões administrativas em uma filosofia de longo prazo;

2º – Processo:

- Implementar um fluxo contínuo no processo para trazer os problemas à tona;

- Usar sistemas de produção puxado;

- Nivelar a carga de trabalho (Heijunka);

- Cultura de parar o processo para e resolver os problemas;

- Padronizar as tarefas;

- Usar controle visual para que todos os problemas fiquem visíveis;

- Usar tecnologia confiável;

3º – Funcionários e fornecedores:

- Desenvolver líderes;

- Desenvolver as pessoas;

- Respeitar e auxiliar os parceiros e fornecedores;

4º – Solução de Problemas:

- Ver por si mesmo (Gemba);

- Tomar decisões lentamente por consenso;

- Tornar-se uma organização de aprendizagem.

Foi a partir dos princípios da filosofia de pensamento citados acima, que a Toyota estabeleceu também a sua metodologia de gestão.

Metodologia de Gestão Enxuta

A Gestão Enxuta ou Lean Management, possui cinco princípios que são as características intrínsecas de um sistema enxuto, ou seja, de um sistema que produz mais com menos. São eles:

- Defina o valor: significa a definição de valor pela visão do cliente, pensando na melhoria contínua e na reorganização do ambiente de produção.

- Mapeie a cadeia de valor: análise de toda a cadeia de produção, desde o fornecedor até o cliente final, procurando entender como o valor caminha de um processo a outro e o que pode ser melhorado;

- Crie um fluxo: fabricar o produto continuamente, sem interrupções, sem acúmulo de itens durante o processo, sem estoque e sem defeitos;

- Estabeleça um processo puxado: implementar um sistema que se limite a apenas produzir se houver demanda do cliente, como se o cliente estivesse literalmente “puxando” seu produto entre os processos;

- Faça melhoria contínua: buscar constantemente a perfeição de produtos e processos através de melhorias contínuas, entendendo que a perfeição é uma necessidade insaciável, e ao mesmo tempo, o principal desejo do cliente.

A Liderança Lean

Gary Covins e Jeffrey Liker, além do que já pude expor, listam ainda algumas competências do estilo de liderança Lean, os quais devem ser o “verdadeiro norte” de toda a governança corporativa.

A liderança Lean não se limita à rigidez dos modelos ultrapassados de administração industrial, mas se compromete com a multiplicação de outros líderes e a transferência de conhecimento.

Para isso, a administração precisa seguir o ciclo de formação de líderes sobre os valores primordiais do Lean Thinking, conforme exposto abaixo:

- Estágio 1: autodesenvolvimento (verdadeiro norte);

- Estágio 2: treinar e desenvolver pessoas;

- Estágio 3: apoiar o kaizen diário;

- Estágio 4: criar visão e alinhar objetivos.

Os 7 desperdícios da Produção Enxuta

Contudo, não se pode considerar enxuto, um processo que não se dedica ao principal objetivo prático da criação de valor: a redução dos desperdícios da produção.

A redução dos desperdícios é o meio pelo qual a organização Lean continua pulsando e trabalhando continuamente. É o motor que faz a melhoria contínua ou a busca da perfeição funcionar em qualquer ambiente industrial.

Os desperdícios que devem ser diminuídos até serem eliminados em um sistema de produção enxuto são:

- Superprodução;

- Transporte;

- Processamento em excesso;

- Defeitos;

- Movimentação;

- Espera;

- Estoque.

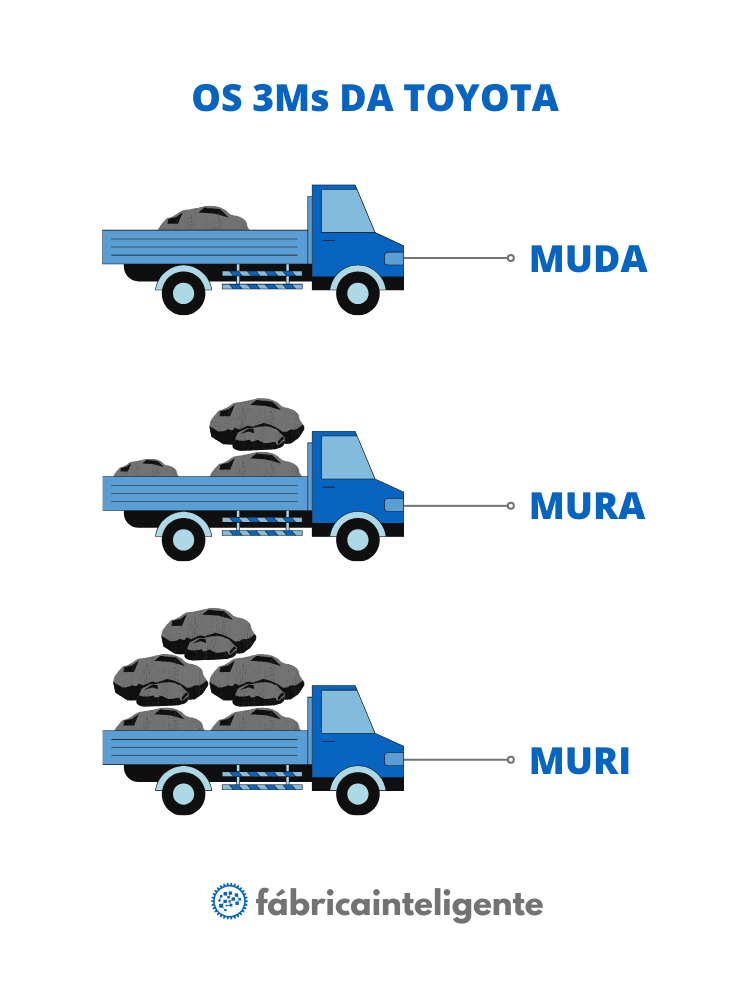

Os 3Ms da Toyota

A busca pela eliminação completa dos desperdícios se fundamentam sobre o que a Toyota denominou como os 3Ms da Produção Enxuta, os quais são: Muda (desperdício), Mura (desbalanceamento) e Muri (sobrecarga).

Muda é todo uso exagerado de recursos ou toda quantidade produzida além da demanda do cliente.

Um processo sem Muda é um processo onde existe o uso “perfeito” dos recursos para produzir a quantidade de produtos necessária para o cliente final.

Mura, em contrapartida, é a falta de alinhamento entre fornecedores, fábrica e clientes.

Um processo sem Mura é aquele processo em que o fornecedor traz a quantidade de recurso exata necessária para que a fábrica o transforme na quantidade exata de produtos pedidos pelo cliente, nem mais nem menos.

Muri é toda atividade que ultrapasse as capacidades de entrega de um sistema.

Um processo sem Muri é o processo que está preparado para se adaptar a capacidade solicitada pelo cliente.

Sendo assim, a Produção Enxuta desponta diante de outros modelos, tendo a vantagem de ser não apenas um sistema de engenharia, mas uma filosofia de pensamento, que possui princípios, fundamentos e ferramentas, os quais são capazes de criar uma cultura organizacional produtiva.

Não é à toa que a indústria americana decidiu investir em pesquisas para investigar e trazer o modelo para o Ocidente, antes que ele se tornasse um monopólio de apenas algumas fabricantes de automóveis!

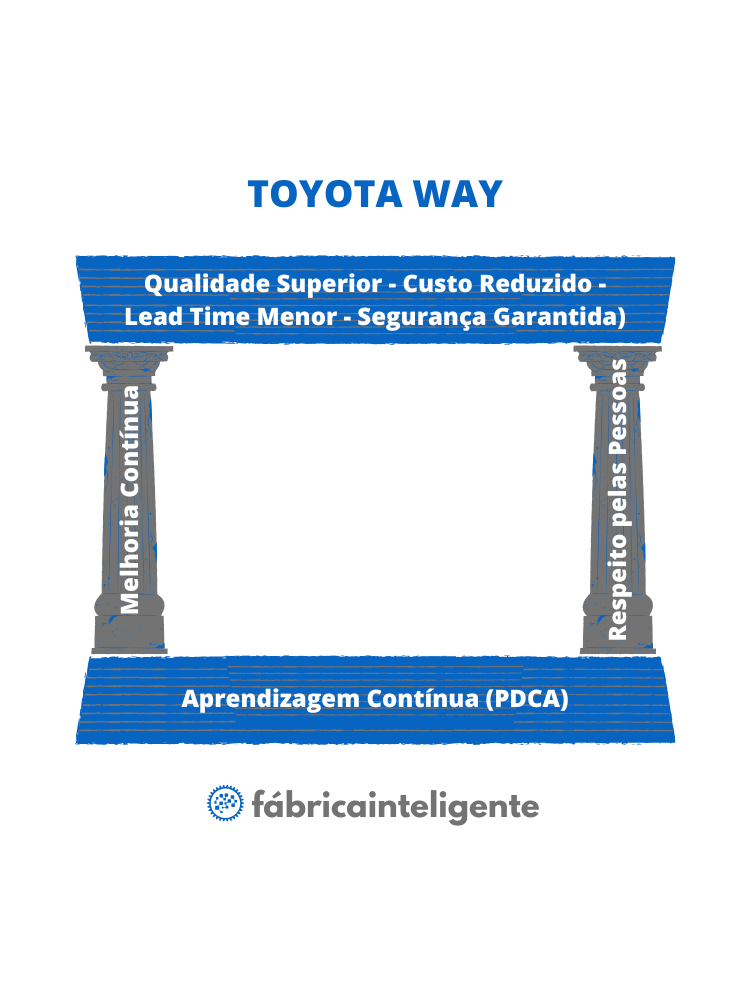

Toyota Way

Se existe algo que uma pessoa pode perceber no primeiro contato com uma organização Lean, é o de que a gestão direciona todos os seus esforços para a valorização das pessoas e a busca por melhores condições de trabalho.

O Modelo Toyota ou Toyota Way é o termo cunhado por Jeffrey Liker para descrever como a gestão incorpora e transfere a cultura Lean entre todos os envolvidos no processo, tendo como base dois princípios: o respeito pelas pessoas e a melhoria contínua.

Respeito pelas pessoas

Respeitar as pessoas engajadas no processo, acima de tudo, é o caminho para que se conquiste uma qualidade superior, um custo reduzido e um menor lead time.

A valorização, o desenvolvimento constante, a dignidade e o bem estar do colaborador são resultados do respeito. Ninguém fica de fora do mesmo tratamento, pois todos são parte integrante da cadeia de valor.

Existe uma relação de respeito mútuo entre líderes e liderados. Uma cultura de relação sadia bilateral.

Melhoria contínua

A gestão possui um direcionamento, juntamente com o respeito pelas pessoas, de buscar continuamente a perfeição ou fazer “kaizen”.

Pois, uma vez que todos têm o mesmo respeito, dignidade e valor, também todos são responsáveis por aperfeiçoar o processo. Como resultado, existe uma cultura de autonomia para qualquer pessoa que deseje propor e implementar novas formas de trabalho.

A cultura do “kaizen” é um motor que impulsiona a inovação em todos os níveis da organização.

É ele que faz com que a empresa não se acomode no que chamo de pragmatismo operacional, que é quando após padronizar um processo, se entende que ele não tem mais como ser melhorado ou atingiu o grau máximo de “perfeição”.

Dessa forma, o jeito Toyota de ser é o que possibilitou a sua transição de uma fabricante média de teares para uma uma potente indústria global de automóveis, máquinas e equipamentos.

Fundamentos da Produção Enxuta

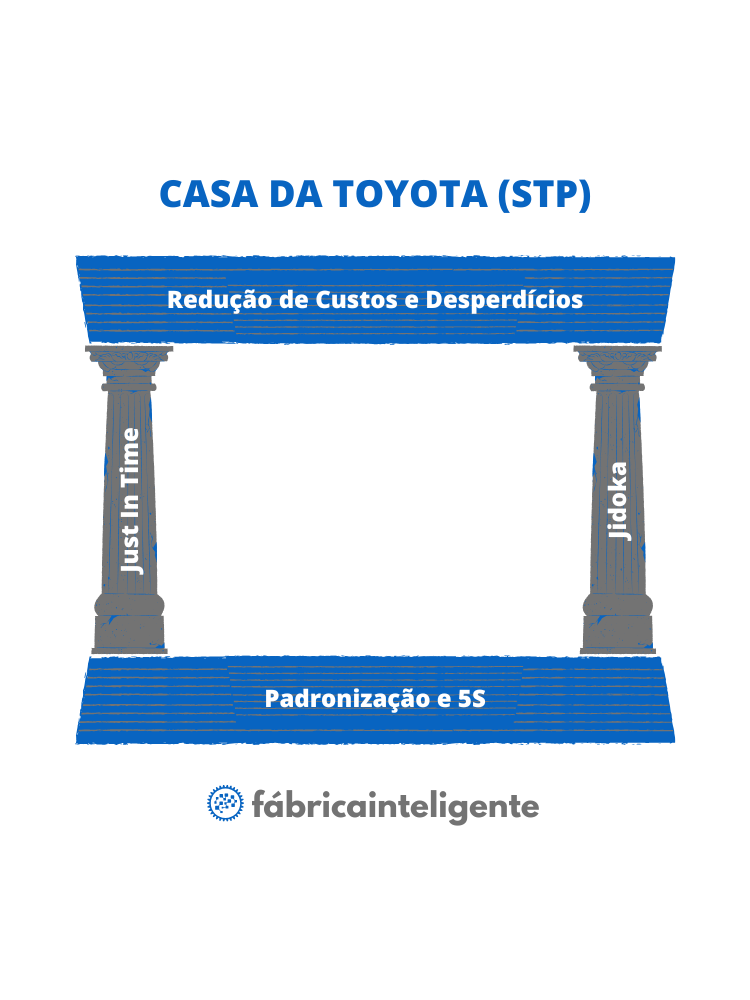

Desde os primórdios da história da Toyota, de onde nasceu o Lean Manufacturing, existem dois fundamentos que são a base de todo o sistema enxuto, sem os quais não ele não pode existir: o Jidoka e o Just In Time.

Ambos oriundos da Toyota através de seus fundadores e engenheiros, são as principais inovações daquela que se tornou a referência em engenharia automobilística e industrial.

Jidoka

Em 1926, Sakichi Toyoda fundou a Toyota Industries Corporation e iniciou seus trabalhos de produção de teares para indústria têxtil.

Porém, ao analisar os processos que envolviam o uso de teares, Sakichi percebeu uma oportunidade de criar algo ainda não visto: uma máquina com inteligência humana.

Questionando-se a respeito da liberdade do operador e do excesso de trabalho que envolve manter um tear funcionando sem interrupções, ele cria o tear automático.

O tear possuía um sistema de parada automática por falha detectada, que impedia que um produto fosse fabricado fora dos padrões e que libertava o operador da supervisão.

Sendo assim, a criação do tear automático possibilitou a libertação do operador da “escravidão” da máquina, o transformando no supervisor de uma quantidade grande de equipamentos e o tornando um observador em busca de melhoria contínua.

Mais tarde, quando Taiichi Ohno e Shingo Shigeo estabeleciam os conceitos do Sistema de Produção Toyota, eles chamaram esta prática de Jidoka, que significa automação com toque humano.

O Jidoka é o primeiro fundamento do Lean Manufacturing e está relacionado com qualidade e produtividade.

Just In Time

Kiichiro Toyoda, filho de Sakichi, foi quem trouxe o segundo fundamento que consolidou o modelo enxuto de produção: o Just in Time, que significa “no tempo exato”, estabelecendo a regra de que nada pode ser fabricado antes da necessidade.

Nasceu a partir da constante exigência de Kichiro após observar que muitas peças ficavam estocadas e expostas enquanto “aguardavam” pelo próximo estágio de produção, o que poderia estragá-las e torná-las inutilizáveis.

A Toyota não possuía estoques e entendia que eles podiam ser usados para algo que agregasse valor.

Assim, o Just in Time veio para tornar possível a absoluta eliminação de desperdícios (Muda) e desbalanceamentos (Mura), com a peça certa no momento certo na quantidade certa, conforme o pedido do cliente.

Jidoka e Just in Time, ambos são como colunas que sustentam o sistema de produção enxuto, tornando-o estável e consolidado.

Ferramentas da Produção Enxuta

Dentro do Lean Manufacturing, existem uma infinidade de ferramentas recomendadas para a redução drástica e eliminação completa de desperdícios.

Porém, neste artigo irei indicar aquelas que considero primordiais para a fase inicial de implantação do modelo, sendo elas:

- MFV;

- Heijunka;

- Diagrama de Espaguete

- Kanban;

- Poka Yoke;

- Karakuri.

Mapeamento do Fluxo de Valor

O Mapeamento do Fluxo de Valor (MFV) é um das ferramentas do Lean Manufacturing usado para análise e melhoria contínua de processos, possibilitando aos engenheiros, projetistas ou gestores, alguns benefícios particulares, como:

- mapeamento “porta à porta”: desenho, visualização e medição de todos os processos de produção, de forma detalhada;

- visão de helicóptero: capacidade de ver o processo como um todo, de forma panorâmica, entendendo todas características de como o produto flui dentro da organização;

- oportunidade de kaizens: com um processo detalhado minuciosamente e uma visualização completa dele, é possível constatar os pontos ou locais onde precisa acontecer uma intervenção de melhoria;

Importante ressaltar que o MFV pode e deve ser usado tanto na primeira e segunda fase de um projeto de Gestão Lean.

Porém, assim como em qualquer outra ferramenta do Lean, para executar corretamente o MFV de um processo ou de um grupo de processos, você precisa respeitar a ordem de fases dele, de acordo com Rother e Shook.

Acompanhe!

Definição da família de produtos

Defina a qual grupo de processos alguns produtos específicos fazem parte. Caso a organização trabalhe apenas com um produto, faça uma análise unitária.

No entanto, para empresas com um mix considerável de produtos, considere a existência da distribuição de um mesmo processo para produtos diferentes.

Logo, o conceito de definir família no MFV, não significa separar por tipos comerciais, mas por semelhança de processos. Guarde isso na mente!

A primeira fase do MFV é muito importante, sendo crucial para um projeto de melhoria que visa aumentar a performance produtiva, pois ao realizar a definição, você consegue perceber que não está afetando apenas um processo, mas uma infinidade de operações de valor agregado.

Desenho do estado atual

É a representação gráfica de como o processo se comporta atualmente.

Realize o desenho, obedecendo as regras de utilização de ícones padrões para os fluxos de informação e fluxo de materiais.

Também, nessa fase, obrigatoriamente é necessário a medição e inserção de algumas métricas, como:

- lead time: tempo decorrido entre o pedido do cliente até a entrega;

- takt time: tempo necessário para atender a demanda do cliente. Talvez seja a métrica mais importante de todas as ferramentas do Lean, uma vez que ela determina o ritmo ideal de produção;

- tempo de ciclo: tempo de início e término de um processo.

Esta fase se enquadra no primeiro princípio da Gestão Lean (Defina o Valor) e pode ser analisada a partir da classificação do impacto de atividades sobre o cliente, que são: aquelas que agregam valor (AV), aquelas que não agregam valor porém necessárias (W) e aquelas que não agregam valor (NAV).

Desenho do estado futuro

Significa a representação gráfica do processo, após a aplicação das melhorias propostas. Crie o desenho de como o cliente deseja que o processo se comporte.

Plano de implementação

Se trata de uma representação da ordem de tarefas para implementar as melhorias propostas, no formato de texto, tabela, quadro, entre outros.

Desenvolva o plano, aplicando a metodologia 5W2H, para o planejamento e eficiência das atividades.

Assim, ao olhar para o processo com o filtro do fluxo de valor, é possível perceber se ele está de acordo com as necessidades latentes do cliente ou alinhado com os objetivos estratégicos da organização.

É a partir deste olhar, que o engenheiro ou gestor se desperta para a busca pela melhoria contínua.

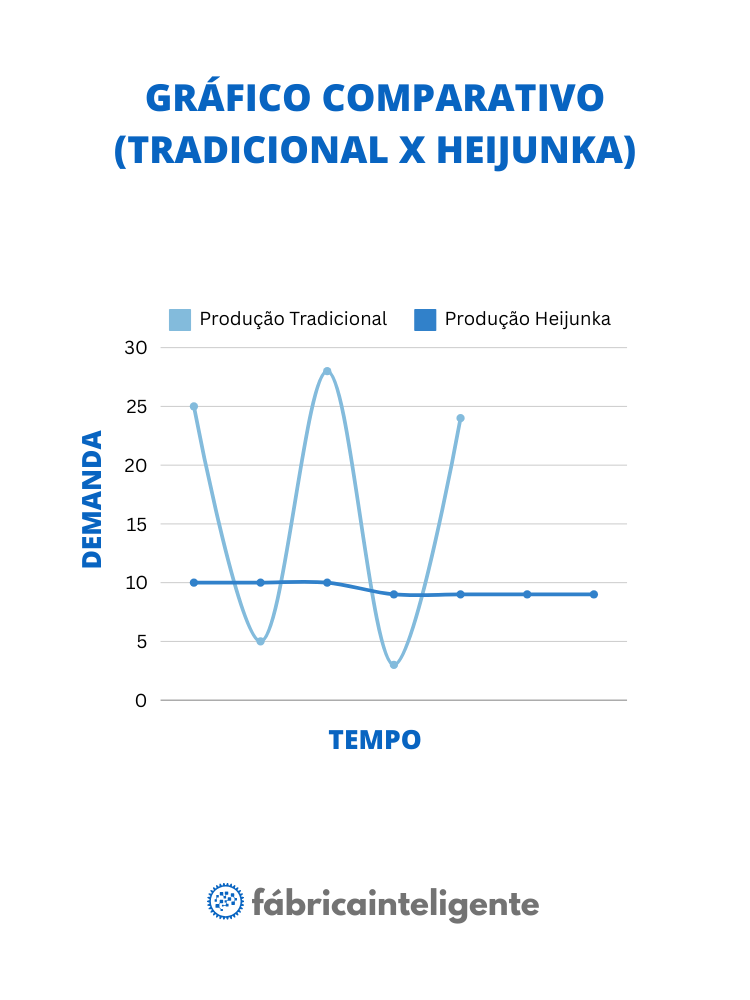

Heijunka

O termo Heijunka é uma palavra japonesa e significa nivelamento. A necessidade por uma produção puxada pelo cliente e a criação de um fluxo contínuo dos processos foi o que fez com que os engenheiros da Toyota desenvolvessem o nivelamento das linhas.

Na maioria dos casos, tem relação com o alcance do equilíbrio entre as linhas de produção de uma indústria.

Sem Heijunka, não há como eliminar desperdícios e tampouco implementar uma produção enxuta. É através dele, que se torna possível a eliminação dos 3Ms do Lean.

Pois, ao nivelar a produção, não há necessidade de uso exagerado de recursos (MUDA), não há desequilíbrio entre os setores (MURA) e não há o comprometimento dos limites de capacidade das pessoas, dos recursos e dos equipamentos (MURI).

As características em torno da aplicação de nivelamento de produção são:

- alimentação contínua de matéria prima conforme a demanda do processo seguinte (geralmente são usados Kanbans para o controle da alimentação);

- atendimento a demanda (a capacidade produtiva é flexível e adequada ao pedido do cliente, ainda que os pedidos de clientes diferentes sejam produzidos em conjunto, otimizando tempo e recursos entre as demandas);

- funcional tanto para um produto como para um mix de produtos (é aplicável desde a organização especializada na fabricação de um produto até aquela que possui em seu portfólio diversas famílias de produtos).

Exemplo prático de nivelamento de produção

Colocando em um exemplo prático, imagine que uma metalúrgica produz quatro tipos de produtos, os quais são lápis, caneta, marcador de texto e lapiseiras, com uma demanda de 1000 itens por hora.

É lógico que para atender a demanda, a metalúrgica poderia inferir que a cada 15 minutos deveriam produzir um item diferente, porém isso possui algumas implicações como:

- troca de moldes e ferramentas;

- troca de matéria prima, cores, etc;

- giro de operadores.

Assim, cada implicação causaria uma parada de produção, que em meu exemplo é de 5 minutos. Logo, a cada troca de produto ou a cada 15 minutos, seriam necessários 5 minutos a mais, totalizando 20 minutos por produto.

Contudo, se um produto precisa de 20 minutos para finalizar o processo, isso quer dizer que em uma hora, a metalúrgica iria conseguir atender a demanda de apenas 3 produtos, deixando 1000 itens para frente, gerando estoques.

Porém, se fosse feito Heijunka, todos os processos seriam readequados para se adaptar aos produtos, tornando possível que em uma mesma hora fossem produzidas quantidades divididas de cada produto.

Ou seja, seriam produzidos 1000 itens por hora, uma vez que não haveria paradas demoradas e no final do ciclo, os produtos já estariam em processo de entrega ao cliente, sem ficarem parados nos estoques.

Aplicar o Heijunka é garantir que a organização irá conseguir atender a demanda, sem prejudicar seus recursos, suas máquinas e seu pessoal!

Diagrama de Espaguete

Dentro de uma organização Lean, a busca pela redução dos desperdícios é uma realidade constante. Nesse sentido, a movimentação de pessoas e materiais é um assunto muito sério.

Não é à toa que a movimentação é um dos sete grandes desperdícios a serem eliminados dentro da produção enxuta!

Por isso, uma ferramenta essencial é utilizada por engenheiros para análise, medição e melhoria de fluxos de movimento em fábricas e estabelecimentos.

Se trata do Diagrama de Espaguete, que pode ser definido como um desenho de fluxo ou gráfico diagramado para a visualização de incoerências entre os fluxos.

Com aplicações que vão desde o ambiente fabril até a previsão do tempo na meteorologia, este diagrama é uma “mão na roda” para a análise de uma massa de dados de fluxo difíceis de processar sem uma visão abrangente.

Como desenvolver um Diagrama de Espaguete

O desenvolvimento de um Diagrama de Espaguete obedece algumas fases, que são:

- definição do objeto de estudo (que pode ser um cliente, um operador, uma matéria prima, etc);

- desenho ou obtenção do layout (local por onde o objeto se movimenta);

- listagem dos produtos do processo (uma relação de itens que são transformados pelo processo);

- traçagem do fluxo de movimento do objeto no layout (respeitando o que acontece no real de forma literal e ordenada);

- análise acurada do movimento, em busca de melhorias (medição dos tempos de movimento e saída de produtos).

Portanto, com a análise do diagrama e as melhorias que podem surgir dele, você é capaz de abrir caminho para o alcance de objetivos como:

- identificação de movimento desnecessário;

- redução de carga de trabalho;

- redução de tempo de produção;

- e por último mas não menos importante, garantia da segurança das operações!

Até mesmo o movimento de apertar um botão pode ser um fator de desperdício, após ser analisado detalhadamente, e deve ser eliminado do processo!

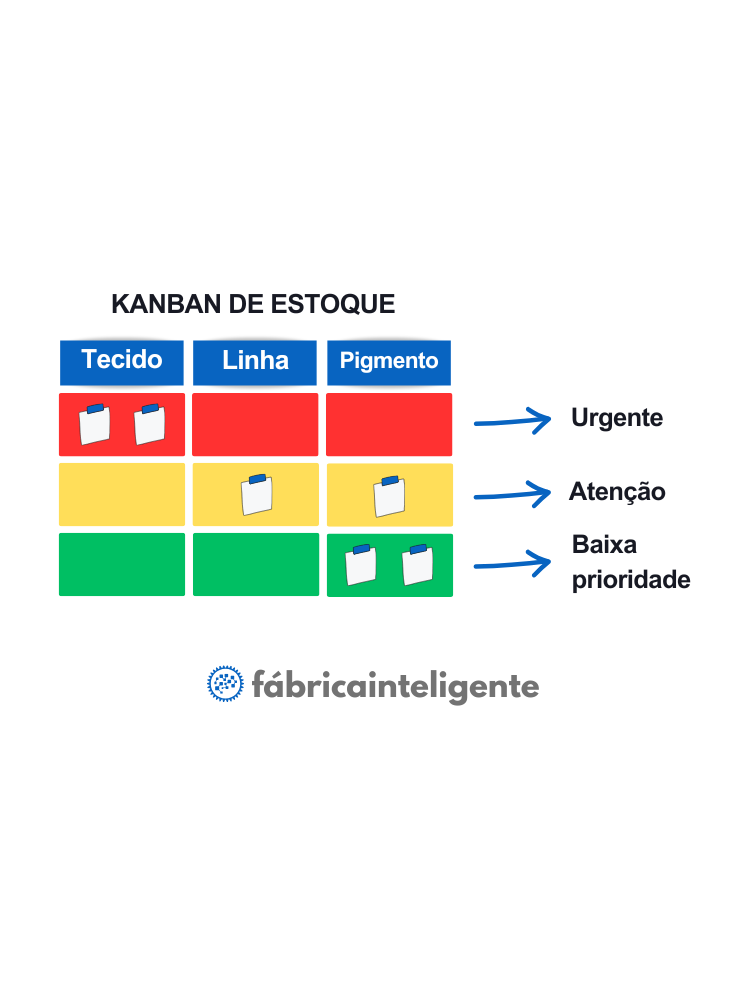

Kanban

Existem dois componentes dentro do Lean, os quais são a base para o nascimento do Kanban, que são a produção puxada (terceiro pilar da Gestão Enxuta) e o Just In Time (fundamento da Produção Enxuta).

No entanto, Taiichi Ohno, engenheiro da Toyota e um dos idealizadores da Produção Enxuta, foi quem criou a metodologia, ao se inspirar no funcionamento dos mercados americanos em uma visita.

Ao perceber que as prateleiras eram abastecidas à medida que os clientes consumiam a quantidade total, reconheceu uma oportunidade de aplicação no novo sistema que estava sendo desenvolvido na Toyota.

A ideia se aplicava perfeitamente ao conceito de produção puxada pelo cliente e apenas de acordo com a demanda, assim os estoques de matéria prima das máquinas só podiam ser abastecidos se houvesse real necessidade.

Porém, para que os operadores pudessem visualizar e controlar os estoques, precisavam de algum dispositivo que funcionasse como sinal ou alerta.

Dessa forma, nasce o Kanban! Ou seja, uma metodologia de gerenciamento de fluxos de trabalho, que funciona a partir do uso de cartões inseridos em colunas ou quadros, os quais indicam a necessidade de trabalho subsequente.

Dentre os principais benefícios da aplicação do Kanban, estão:

- a possibilidade de implementação do Lean Manufacturing. Pois, é através dele que a organização estabelece a produção puxada e o Just In Time;

- redução de tempo de ciclo e lead time. Porque os clientes recebem suas compras de forma rápida e os estoques estão sempre sob controle;

- redução de desperdício, variação e sobrecarga (os 3Ms da Toyota);

- promove o desenvolvimento das pessoas. Os colaboradores exercitam a motivação e o trabalho em equipe, ao manterem o quadro atualizado, os estoques em linha e o processo sob a perspectiva da melhoria contínua.

Kanban como ferramenta de aprendizado

Além disso, talvez o mais admirável a respeito do Kanban é que ele não se restringe a um método de gerenciamento, mas se destaca como uma estratégia que envolve aquele que o utiliza em um ciclo de aprendizado contínuo.

Ou seja, implementar Kanban é explorar a criatividade e ativar a motivação no ambiente de trabalho. Quanto mais se usa Kanban, mais se aprende!

O Kanban é uma ferramenta de aprendizado, de acordo com Taiichi Ohno, conforme descrito no livro o Nascimento do Lean por um dos seus alunos:

“Estão aparecendo livros sobre o kanban, mas somente aquele que realmente o adota é que consegue entender seu funcionamento. Vocês aprenderam o que sabem do kanban utilizando o sistema e, por isso, não precisam ler meu livro”.

Poka Yoke

O “não-custo” é um dos conceitos chave abordados por Shigeo Shingo na implementação da Produção Enxuta e também a base que levou a criação do que chamou de dispositivos Poka Yoke.

Assim, são dispositivos que possuem a função de reduzir ou eliminar erros na produção de itens em uma fábrica, sem a necessidade de inspeção minuciosa e a utilização de recursos humanos.

Por isso, as funções de um Poka Yoke são divididas em:

- detectar situações anormais do processo;

- sinalizar a ocorrência de falhas;

- evitar a sucessão de defeitos em um produto ou processo;

- realizar inspeção de qualidade.

De acordo com Rodrigues (2014), existem pelo menos dois tipos de Poka Yoke, os quais são:

- poka yoke de regulagem: uso em métodos de controle e advertência, como por exemplo, causar a parada da máquina sempre que um produto sair fora da especificação para que seja feita regulagem e correção;

- poka yoke de detecção: pois são ativados por contato com o produto, por conjunto de atividades previstas ou por uma série de etapas pré-estabelecidas para um procedimento.

É uma forma preventiva de controle de qualidade que visa a detecção e retificação de defeitos, antes que saiam para o próximo processo causando outros problemas e antes que cheguem ao cliente final!

Karakuri

O significado da palavra Karakuri varia de acordo com o contexto de aplicação, mas as principais traduções o definem como “artefato”, “mecanismo”, “dispositivo” ou até como uma denominação para os antigos bonequinhos mecânicos do Japão.

São dispositivos que funcionam se movendo a partir de elementos naturais, como a gravidade, o magnetismo e a elasticidade, sendo capazes de lidar com tarefas complexas sem a necessidade de assistência de operadores, motores ou eletricidade.

Ou seja, são dispositivos para automação de baixo custo.

Alguns exemplos que posso citar são:

- esteiras movidas por gravidade;

- dispositivos de retorno por mola;

- sistema de tração por cabo e polia;

- selecionador magnético;

- funil de orientação de componentes.

Portanto, implementar dispositivos Karakuris é garantir a redução de desperdícios, reduzir custos sobre o produto, agregar valor para o cliente e principalmente, na minha opinião, promover a sustentabilidade ambiental.

Conclusão

Desde o pensamento Lean até as práticas consagradas como Just in Time e Jidoka, ao longo deste artigo, explorei os princípios e as ferramentas essenciais da Produção Enxuta.

Pois, o Lean Manufacturing, mais do que um modelo de produção, é uma filosofia que transforma o ambiente industrial ao focar na eliminação de desperdícios e na busca constante por melhoria contínua.

Implementar esses conceitos e ferramentas no chão de fábrica não só eleva a produtividade, mas gera uma cultura de inovação e respeito pelas pessoas, dois pilares cruciais para o sucesso de qualquer negócio.

Sendo assim, engenheiros e técnicos que adotam o Lean têm o potencial de se destacar no mercado, transformando processos e equipes.

Portanto, se você deseja se aprofundar nessas metodologias de maneira prática, recomendo fortemente o E-book Gestão Lean Descomplicada, que oferece uma abordagem detalhada para você dominar o modelo.

Não perca a oportunidade de levar a eficiência ao próximo nível!

Lembre-se do que Taiichi Ohno escreveu sobre o espírito de melhoria que movia a Ford e a Toyota: “O progresso não pode acontecer quando estamos satisfeitos com as situações existentes”.

Clique no botão abaixo, para garantir o seu E-book e comece agora mesmo a experimentar os benefícios que o Lean Manufacturing pode trazer na sua carreira ou na sua empresa.

E-book – Gestão Lean Descomplicada